技(jì)術中心

推薦產品

聯係華(huá)正

深圳市華正精密技術有(yǒu)限公司

聯係人:陳生

電話:0755-27299111

手(shǒu)機:15338735632

郵箱:Chenbenfei@huazhengcnc.com

www.huiyanbao.com

地址:深圳(zhèn)市寶安區沙(shā)井鎮萬豐大(dà)鍾崗工業區第4棟1樓(萬豐98工業城大門對麵)

掌握機加工零件的複雜特征

掌握機加工零件的(de)複雜特征

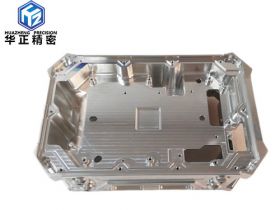

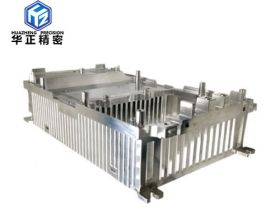

CNC機床每年都獲得更大的發展。活動工具車床可(kě)以銑削各種形狀,並鑽離軸或徑向孔,這些操作曾經需要單獨前往(wǎng)銑削部門。加(jiā)工中心配有支持3+2加工(gōng)的分度頭,零件的多(duō)個側麵可以在一次操作中完成。這對設計師和工程師來說是個好消息。現在不僅可以生產極其(qí)複雜的零件,而且可以(yǐ)以更高的質量、更低的(de)成本(běn)和更短的交付周期來生產。但不遵守這些規則可能會導致(zhì)昂(áng)貴的返工和項目延遲。本文探討了任何零件設計師都應該了解的一些關鍵注意事項。

真正的5軸加工?高速車床上的CNC車削能夠在一次(cì)操作(zuò)中完成許多複雜零件。活動(dòng)工具和Y軸功能意味著(zhe)可(kě)以轉動螺栓,銑削扳手平麵,然後鑽一個安全線的交叉孔。更複雜的示例可能包括一端帶有(yǒu)對齊槽的液壓活塞、表麵帶有扳手孔(kǒng)的配件或帶有外部鍵槽的軸。在某些情況(kuàng)下,甚至可以“轉動”比圓形更正交的零件。

考(kǎo)慮到這種銑(xǐ)削和動力刀具背景,設計複雜零件時需要考慮以下五個要素:

1.孔放置:CNC車床上的軸上孔和軸向孔的最小(xiǎo)尺寸為0.04英寸(cùn)(1毫(háo)米),最大深度為直徑的6倍。徑向孔(從(cóng)零件側麵鑽取的孔)應至少為0.08英寸(2毫米)直徑。貫穿車削或銑削(xuē)零件的孔(kǒng)通常是可以的(尤其是在空心或管狀零件上(shàng)),但取決於零(líng)件尺寸、孔直徑和材料,刀具可能沒有足夠的(de)範圍

2.深層特征:車削零件上的外部凹(āo)槽深度(dù)不得超過(guò)0.95英寸(24.1毫米)深,或小於(yú)0.047英寸(cùn)(1.2毫米)。就(jiù)尺寸而言,所有其他槽形銑削特征通常與鑽孔相同,但一(yī)個好的經驗法則是保持深度小於特征寬度的6倍。另外,確保至少留有0.020英寸(0.5mm)相鄰材料上的壁厚。大(dà)型平麵和其他銑削表(biǎo)麵銑削或車削完全取決於相對於可用(yòng)刀(dāo)具尺(chǐ)寸的零件幾何形狀。然而,無論在(zài)哪裏製作(zuò),深肋(lèi)骨和凹槽都可能是(shì)一個挑戰。可以在(zài)車削或銑削零件上切(qiē)割類似散熱(rè)器的特征,但這取決於實際(jì)零件幾何圖形和可用工(gōng)具。

3.更好(hǎo)的線程:車削和銑削(xuē)中心之間的螺紋加工能力有很多重疊。一般來說,可以加工(gōng)從#4-40(M3 x 0.5)到大約1/2-20(M10 x 1.25)的螺紋,這取決於機器類型和(hé)特征位置(zhì),盡管存在一些例外情況(kuàng)。在這(zhè)裏(lǐ),請務必考慮有關螺紋建模的正確方法的部分,以及這與內部與外部、銑削與車削零件特征的關(guān)係。您還(hái)可(kě)以(yǐ)考慮使用插入,線圈和鍵插入件比裸螺紋具有更長的使(shǐ)用壽命,尤其是在鋁或(huò)塑料等軟材料中,並且易於安裝(zhuāng)。

4.文字打標的成本(běn)很高:複雜的航空航天和醫療零件通常需要永久標記零件號和公司名稱。凹進(jìn)的(de)文字看起來不錯,但它也是所有加工操(cāo)作中最耗時的一種,而且隨著生產量(liàng)的(de)增(zēng)加而令人望而卻步。通(tōng)常,使用電化學蝕刻或激(jī)光標記零件會更好,但如(rú)果必須雕刻文字,請使用簡單、幹淨的(de)字(zì)體,保持簡短和(hé)美觀。91视频免费观看(men)建議軟(ruǎn)金屬和塑料ArialRounded MT字體14點0.3毫米深,硬金屬ArialRounded MT字體22點0.3毫米深。

5.半徑:觀察角落:任何機加工(gōng)零件上的一個常見錯誤是(shì)尖銳的內角突出。例如,通常用於精加工的車刀的機頭半徑為0.016英寸(0.032毫米),因此任何配合零件的設計都應(yīng)考(kǎo)慮到這一點。銑刀下降到0.040英寸(1毫米),這意(yì)味著任何凹槽的內角半徑都將略(luè)大於該半徑的(de)一半。這是非常尖銳的,但請記住,使用這麽小的(de)刀具銑削需要很長時間,並且將限製在不超過0.375英(yīng)寸(cùn)(9.52毫米)深的凹(āo)槽內。最好的辦法是減輕內角,或在配合零件設計上允許(xǔ)盡可能大的內半徑(jìng)。